筆者が企業の一員だった頃、マレーシアで身をもって体験してきた、「異世界」的な大規模プロジェクトの衣食住と泣き笑いの教訓集を紹介しています。

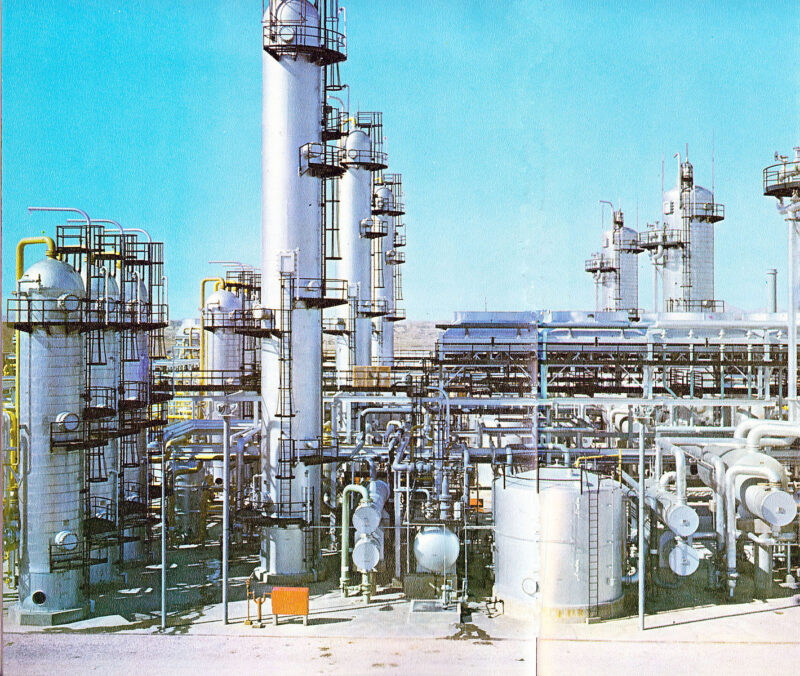

本日のEye Catch 画像の写真のライセンス情報はこちらです。(wikimedia commons)

この記事の、ひとつ前の記事はこちらです。未読の方はぜひ参照ください。

筆者が20年以上、専門職として関わっていたのは、「石油精製」の分野ですので、まずは、この仕事を簡単に紹介します。

ネット上の Wikipedia がアップしている説明です。

石油精製(せきゆせいせい)とは、原油を精製して燃料油、石油化学製品など多種多様な製品を製造する工業プロセス。

石油精製工場は、原料受入から製品(中間製品も含む)を製造する設備と各種付帯設備からなる。

wikipedia「石油精製」2024.02.08現在

「原油」というのは、普通は地中に含まれている黒くてでドロっとした液体です。いわゆる「化石燃料」の素(もと)です。

これを自分の土地の地下に持っている国が「産油国」なのですが、マレーシアもある種の産油国ではあり、原油を地中から取り出して、ガゾリンや化学製品を作って利益を上げようとしてきたわけです。

日本も主に中東から「原油」を輸入して、備蓄までして自国の敷地内で石油精製をして工業化を果たしたわけです。

ガゾリンの類を作る根本原理とは

「石油精製」の技術というのは、おおもとは欧米の技術です。ややこしいことは全部省いて言ってしまえば、

原油を特殊な鍋に入れて、沸騰させて、たち上ってくるガス状のものを用途別に分別・加工するだけです。

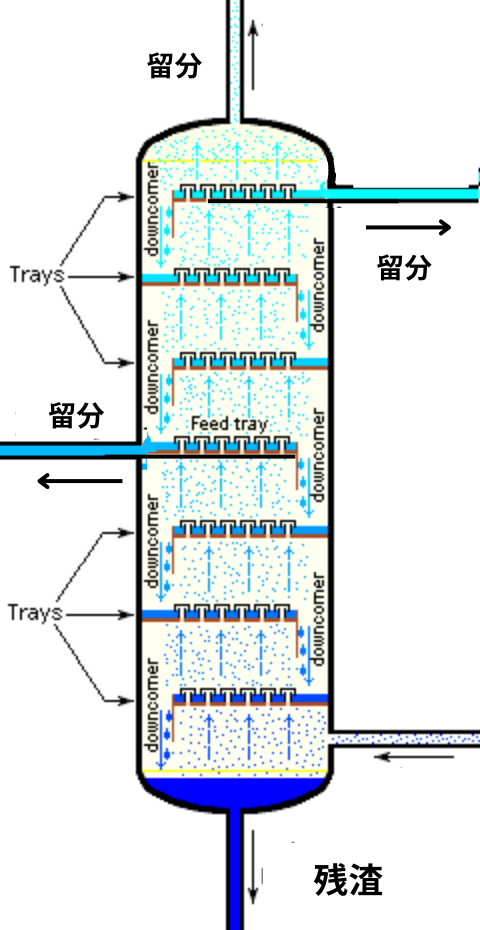

最も基本的な仕組みは、図のような縦に長い鉄のシリンダー(筒状のもの)にゴミや塩分を除去して沸騰した原油を打ち込んで、蒸発させます。

蒸発して気体になった原油を「留分」と呼ぶのですが、この留分の中にはいくつかの種類があって、種類によって気体に戻る温度(沸点)が異なります。

立ち上った留分がシリンダーの中を上昇するにつれて冷えてきますから、冷えて液体に戻ったあたりで、液状の留分を、ステンレスなどの錆びにくい「お皿」で受けて、シリンダーの外に取り出すのです。

沸点が低い(つまり液体に戻りにくい)留分はLPGといって、喫煙家が使うライターの燃料などに使います。

ある程度早く液体に戻る留分は、さらに加工してガソリンや、航空機の燃料や、エチレンの原料のナフサとして使います。

原油を沸騰させても、気体にならないドロドロの留分を「残渣」と言いますが、これは道路舗装に使うアスファルトの原料です。

この基本中の基本の部分を、総称して「蒸留」(英語の refining )と読んでいて、この蒸留作業をおこなうタフな金属製の筒を「蒸留塔」(英語の distillation unit )というわけです。

製油所の設計や建設は「難しい」

ご紹介したように、原油を沸騰させて容器の中で分別するだけで目的の製品や中間製品が手に入れば、石油精製はとてもお手軽で簡単な技術なのですが、

そういうわけにはいきません。

石油化学製品として商業価値のある製品(=物資)にするためには、今紹介した蒸留プロセスを何段階にも区分して行なったり、邪魔な留分や成分を除去したり、特殊な物質と混ぜて物性を変化させたり、

人類が持つありとあらゆる技術を使って、流体を加工・改質する作業をひとつの敷地内に、ギュッと凝縮させた複合設備が必要なんです。

そうでなければ、同じような設備をそこらじゅうに建てて、担当する会社を数えきれないほど作らなければなりません。

そんなことをすれば、ガソリンや石化製品は、ものすごく高価なものになってしまいます。

自動車のエンジンが、車を効率よく走らせるために、恐ろしく細かなからくりが凝縮された状態で搭載されているのと同じです。

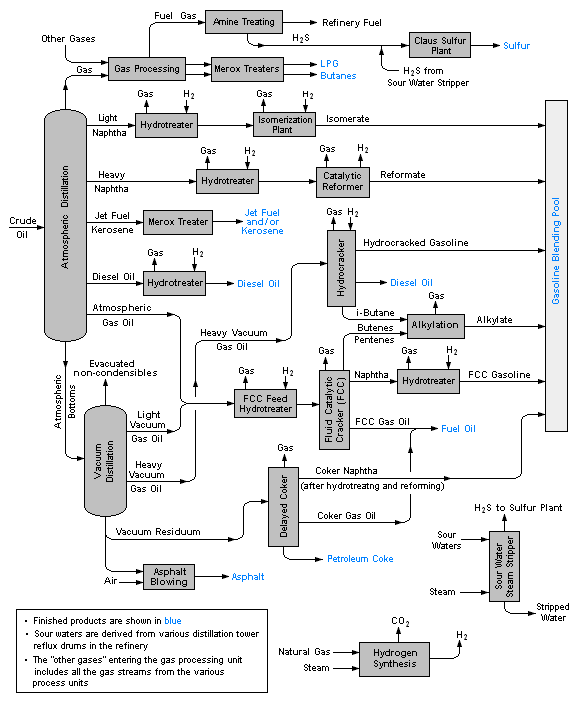

蒸留から始まる一連の精製ノウハウについて、筆者が従事してていた専門集団が使っている図解は、例えば以下のようなものになります。

これを細かく(専門的に)説明する必要は無いと思います。この図解で注目すべきなのは

「入り口」の原料に当たる Crude Oil (原油)が1種類なのに、「出口」の製品側には、以下のような、さまざまなアプトプットを技術的に保証しているということです。

- LPG(「液化石化」ガスの略)

- ブタンガス

- ジェット燃料(航空機の燃料)

- ケロシン

- ディーゼル・オイル

- 数種類のガゾリン(ハイオク等)

- ナフサ

- その他の中間留分

- コークス(個体として製品化)

- アスファルト

- 硫黄(個体として取り出します)

失われてゆく建設ノウハウ

このように複雑な設計と、設備の建設工事は、誰でもできるというものでないので、専門のエンジニアリング企業が担当するんですが、

実は、日本の企業は、筆者が従事していた1999年ごろから急速に「石油精製」の建設プロジェクトから撤退し始めます。

理由は単純です。

韓国や中国などの新興国が、同じような製油所を、より安く設計・建設し始めたために、日本のエンジ会社は、淘汰されてしまったのです。

つまり、こういった石油精製設備の「設計と建設」に関する限り、日本の企業は「絶滅危惧種」になのです。

事実、マレーシアの国営系エネルギー会社のペトロナスは、2020年あたりに、大規模な石油精製設備の増設プロジェクトを発注しましたが、日本企業が受注できたのは、全体のごく一部でした。

主要な部分は、中国と韓国の企業が受注しています。

今後は、韓国の企業すらも競争力を失い、中国とインドのエンジ会社が石化設備のを手がける時代になるでしょう。

日本国内で数多く稼動している石油精製設備の保守管理や、補修工事は、筆者のような60代から70代の専門家がなんとか対応しているというのが実情であり、若い技術者や専門職の就業分野としては減少の一途です。

近い将来、国内の石油精製設備の増設や改修などは、海外の企業に依存しなければならなくなる時代が来ます。

(それまでに石油製品を使うことを止めれば、その必要はないですが・・・)

今回は、筆者の体験をお話しするために、どうしても必要な基礎的なお話になりました。

次回は、日本のエネルギー会社が注目している「液化天然ガス」に関する設備のお話をします。こちらも、基礎情報としてお話ししなければならなりません。

この記事の、ひとつ前の記事はこちらです。